VAD INNEBÄR INDUSTRIELL KOMMUNIKATION?

Anslut, hantera, övervaka och styr olika system via ett gränssnitt (OPC)

OPC, Open Platform Communications, är ett kommunikationsgränssnitt som gör det möjligt att dela data mellan olika system och leverantörer. Det standardiserar åtkomst till maskiner, enheter och andra industriella system och möjliggör datautbyte oberoende av leverantör.

Med en bra industriell kommunikation kan du ansluta, hantera, övervaka och styra olika system via ett gränssnitt (OPC). Med en OPC-server kan data kommuniceras kontinuerligt mellan PLC:er på fabriksgolvet, RTU:er ute på fältet och mjukvaruapplikationer på en PC.

Översikt på sidan:

Klicka på rubrikerna för att komma direkt till avsnittet.

Standardiserad industriell kommunikation

Behovet av standardiserad industriell kommunikation är utgångspunkten för OPC.

1996 lanserade OPC Foundation den första OPC DA-standarden, som blev branschstandard kort därefter. Dagens standard är OPC UA.

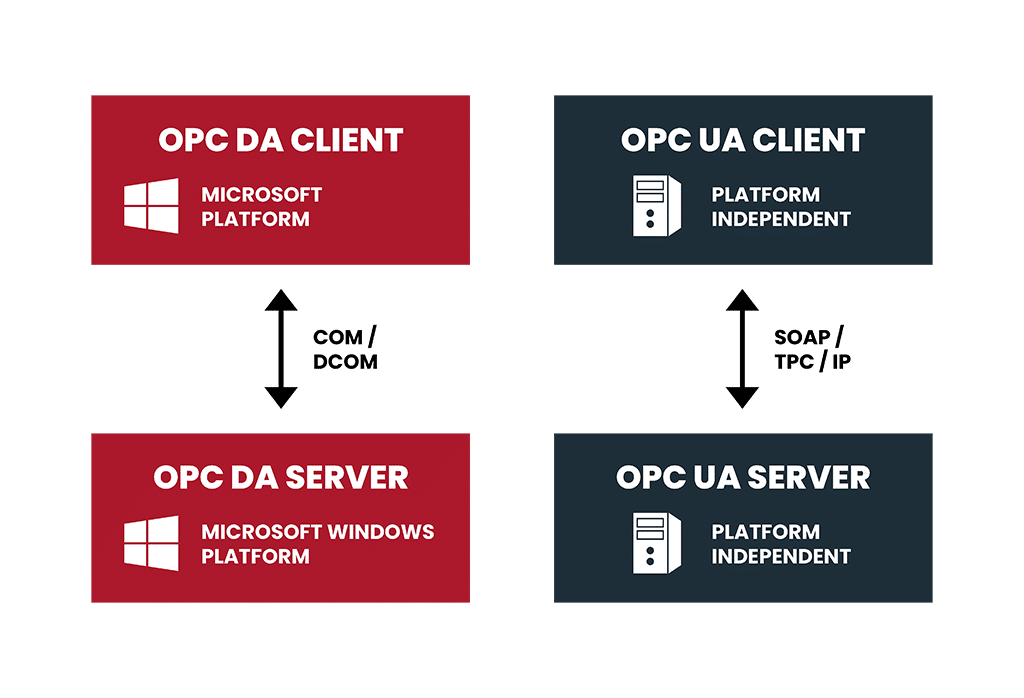

OPC DA och OPC UA

OPC-standarder skiljer sig åt. De klassiska standarderna betecknas som DA (Data Access), A&E (Alarm & Events), HDA (Historical Data Access) och XML/CSV/DX (Data Exchange). Dessa standarder är begränsade till Windows-operativsystem.

Dagens standard, kallad OPC UA (Unified Architecture), är plattformsoberoende. Detta innebär att servern kan köras på både Apple, Linux och Windows. Det finns även möjlighet till nätverksbaserad kommunikation och har en mycket bättre säkerhetshantering.

Se skillnaden i hur de olika standarderna kommunicerar i illustrationen till höger.

HUR FUNGERAR OPC?

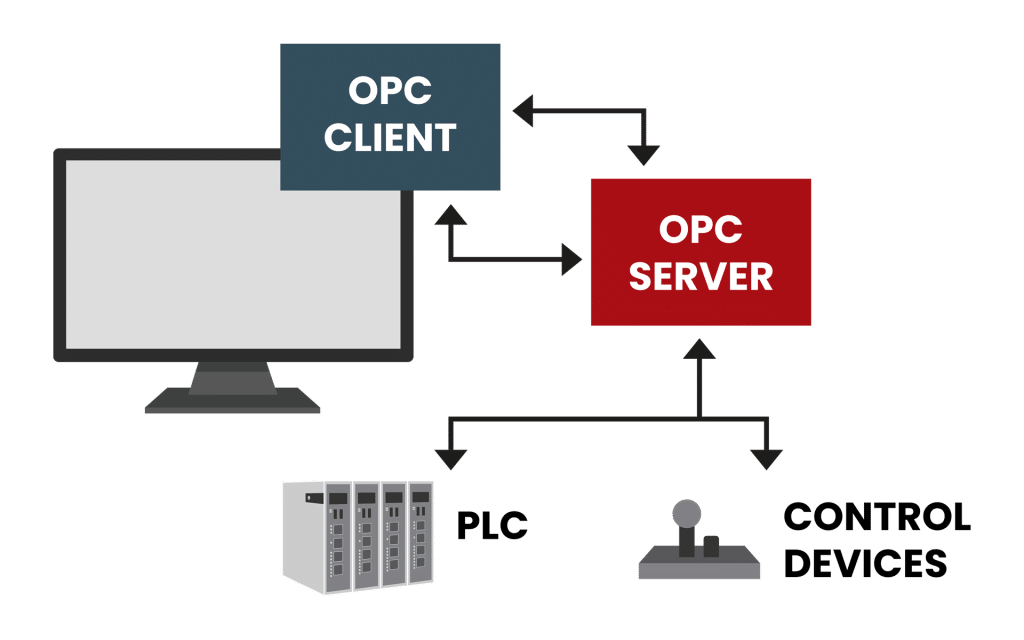

En OPC-server och en OPC-klient

OPC-kommunikation består av en OPC-server och en OPC-klient. OPC-servern tillhandahåller information via OPC-gränssnittet medan OPC-klienten ansluter till OPC-servern och tar emot och konsumerar information.

OPC-server

En OPC-server är grunden för OPC-kommunikation. Denna programvara implementerar OPC och tillhandahåller ett standardiserat gränssnitt. Servern kan levereras av en hårdvaruleverantör, antingen som fristående programvara eller inbäddad i en enhets-/maskinstyrenhet. Det finns även leverantörer som utvecklar oberoende OPC-servrar. Dessa servrar har stöd för flera kommunikationsprotokoll, och gör det möjligt att ha OPC-kommunikation mellan system där tillverkarna inte erbjuder det.

OPC-klient

OPC-servern är ansluten till en eller flera OPC-klienter för att läsa och skriva data. Eftersom det standardiserade gränssnittet är implementerat på servern kan varje klient utbyta data med servern. Industriella applikationer, såsom SCADA och MES-system är vanliga användare av OPC-data.

Klient/serverkommunikation

Klienten bestämmer vilken data servern ska skicka eller hämta från underliggande system, såsom en PLC. På så sätt kan PLC:er och annan automationsutrustning kopplas samman med HMI/SCADA-system, processdatabaser, MES och ERP-system.

Med OPC får du enkel tillgång till realtidsdata, övervakning av larm och händelser samt tillgång till historiska data från olika system – via samma användargränssnitt.

Cybersäkerhet

För industriell kommunikation är cybersäkerhet avgörande. OPC UA-standarden utvecklades med detta som utgångspunkt. Data krypteras före överföring och både användare och klienter autentiseras. Klienter autentiseras med ett certifikat för att kontrollera vilken klient som ansluter till servern.

Sammanfattning

OPC är idag den vanligaste formen av industriell kommunikation, och används i alla typer av branscher. Sömlös kommunikation mellan maskiner, utrustning och system är grunden för Industri 4.0 och digital transformation.

De flesta anläggningar och fabriker har en blandning av nya och gamla maskiner och utrustning från ett flertal leverantörer, som alla har olika funktionalitet och kommunikationskrav. I vissa fall förlitar sig de nya maskinerna på teknik som inte fanns när de äldsta maskinerna byggdes. Dessutom kan äldre utrustning försöka förhindra direkta integrationer p.g.a säkerhet. Att integrera data från maskiner och utrustning från olika generationer är därför en utmanande uppgift.

Via OPC-servrar, IoT-plattformar och IoT-gateways kan du komma åt data på ett språk som hela systemet förstår. Det ger olika enheter, automationsutrustning, processdatabaser och mjukvarusystem ett sömlöst kommunikationsflöde och du en enda källa för åtkomst till information.

I nästa steg struktureras och normeras OPC-data typiskt i en Unified Namespace (UNS), läs mer om UNS och vår Dataops-lösning här.

Våra OPC-lösningar

Vi erbjuder OPC-lösningar från Hilscher, Kepware och Inray som kan koppla ihop alla typer av automationsutrustning och applikationer, oavsett tillverkare. Båda leverantörerna erbjuder både klassiska standarder och OPC UA, och kan användas som både server och klient.

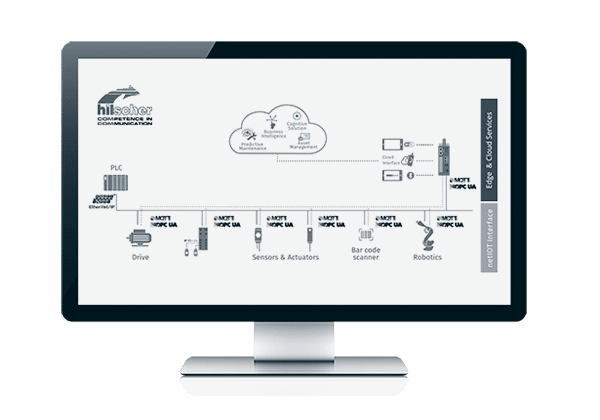

Hilscher

Hilscher är en av världens ledande leverantörer av produkter för industriell kommunikation och har ett komplett utbud av produkter för Fältbussar och Real-time Ethernet.

KEPServerEX från Kepware

Kepwares KEPServerEX är branschens ledande OPC-lösning. KEPServerEX är kompatibel med mer än 160 protokoll, skalar efter behov och kommer med gemensamma gränssnitt för implementering av både ny och gammal utrustning.

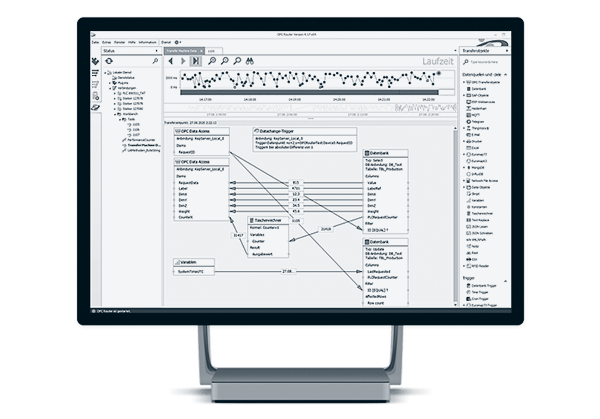

OPC Router från Inray

OPC Router är en integrationsplattform som säkerställer automatiskt datautbyte mellan bland annat OPC UA, SAP, SQL, MQTT, REST, SOAP, Excel och etikettskrivare, m.m. Ett stort urval av plug-ins gör att du kan välja de funktioner du behöver.